- Home

- Lavorazioni del Vetro

- Il processo di produzione del vetro Float

Vetro float: Il metodo del galleggiamento per ottenere lastre di vetro uniformi e di alta qualità

27 June 2023Mai sentito parlare di “floating glass”? Il metodo float glass, o galleggiamento, per la produzione del vetro float è stato sviluppato e introdotto per la prima volta nel 1959 da Sir Alastair Pilkington e Kenneth Bickerstaff presso la società britannica Pilkington Brothers. Questo innovativo processo di produzione ha rivoluzionato l'industria del vetro, consentendo la produzione su larga scala di lastre di vetro di alta qualità con spessori uniformi e superfici lisce. Da allora, il floating glass si è diffuso in tutto il mondo ed è diventato uno dei processi più comuni e ampiamente utilizzati per la produzione di vetro float.

Come avviene la produzione di vetro float?

Il processo di produzione di floating glass inizia con la miscelazione di una serie di materiali di base come sabbia di silice, soda, calcare e altri additivi. Questa miscela viene introdotta in un forno ad alta temperatura, dove viene fusa per formare il vetro liquido.

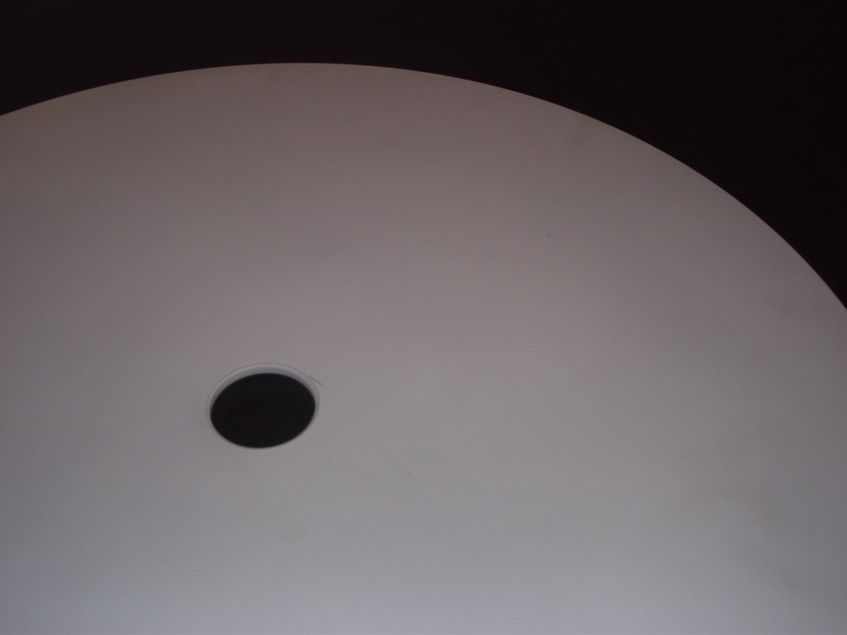

Una volta fuso, il vetro viene versato sulla superficie di un bagno di stagno liquido in un processo chiamato "galleggiamento" (float in inglese). Il bagno di stagno, che è più denso del vetro fuso, consente al vetro di "galleggiare" sopra di esso, creando una superficie piatta e liscia.

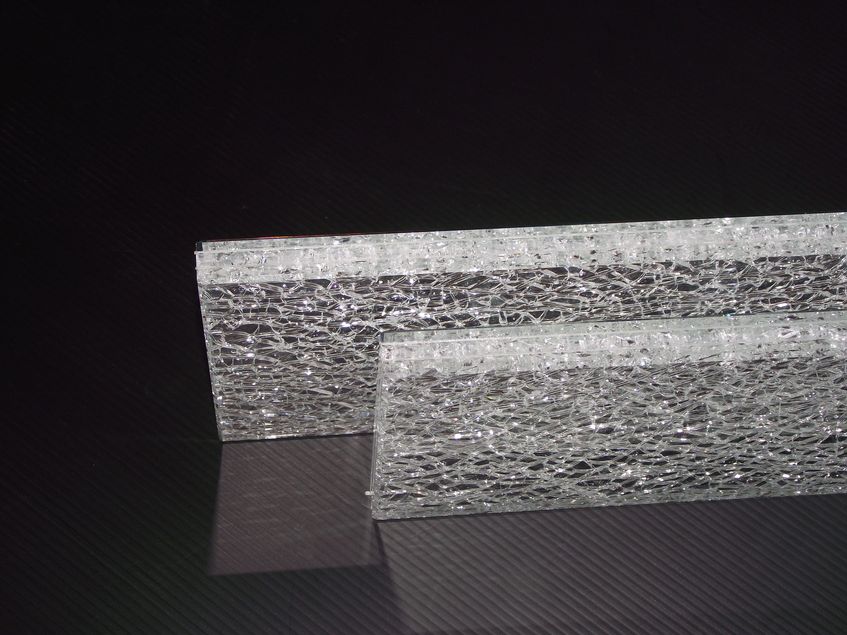

Durante il processo di galleggiamento, il vetro si stende e si estende uniformemente sulla superficie del bagno di stagno, formando uno strato di spessore uniforme. A causa della tensione superficiale tra il vetro e il bagno di stagno, la superficie superiore del vetro diventa piatta e levigata, mentre la superficie inferiore rimane leggermente rugosa. Il metodo float glass conferisce al vetro le sue eccellenti caratteristiche ottiche e di finitura, rendendolo una scelta popolare molto apprezzata.

Dopo il galleggiamento, la lastra di vetro viene raffreddata gradualmente in una camera di raffreddamento controllata. Questo processo di raffreddamento lento è fondamentale per ridurre le tensioni interne nel vetro e garantire la sua stabilità e resistenza.

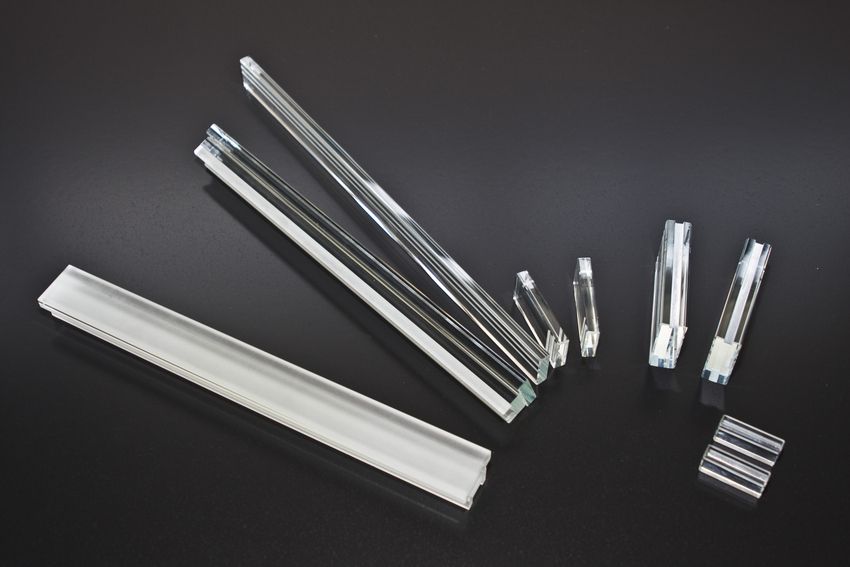

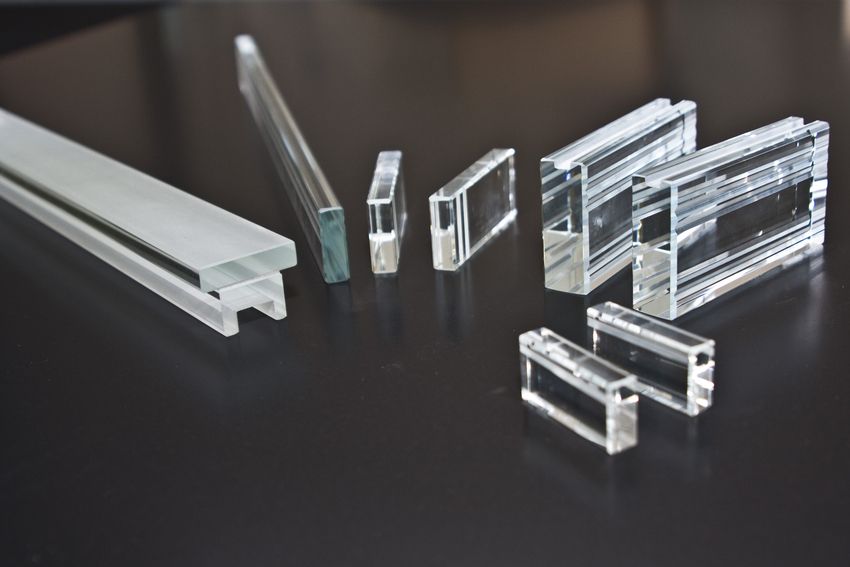

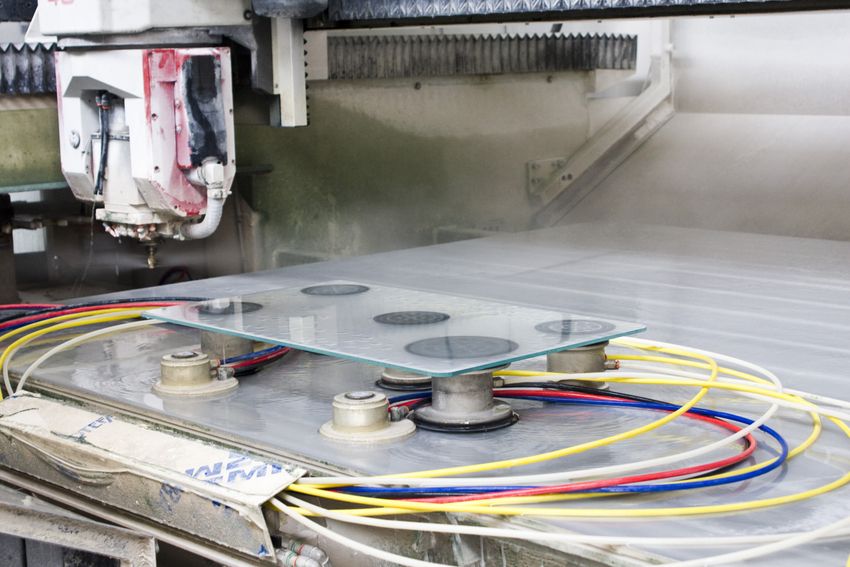

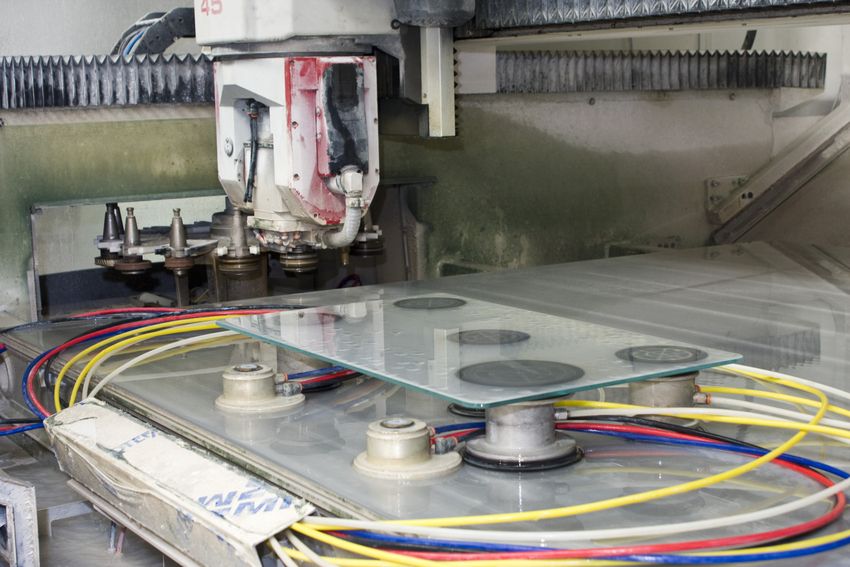

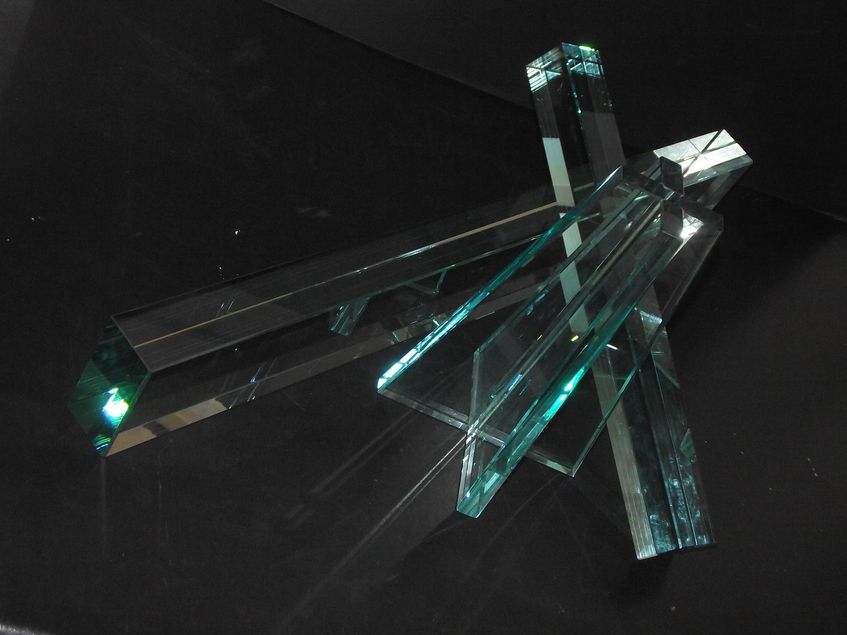

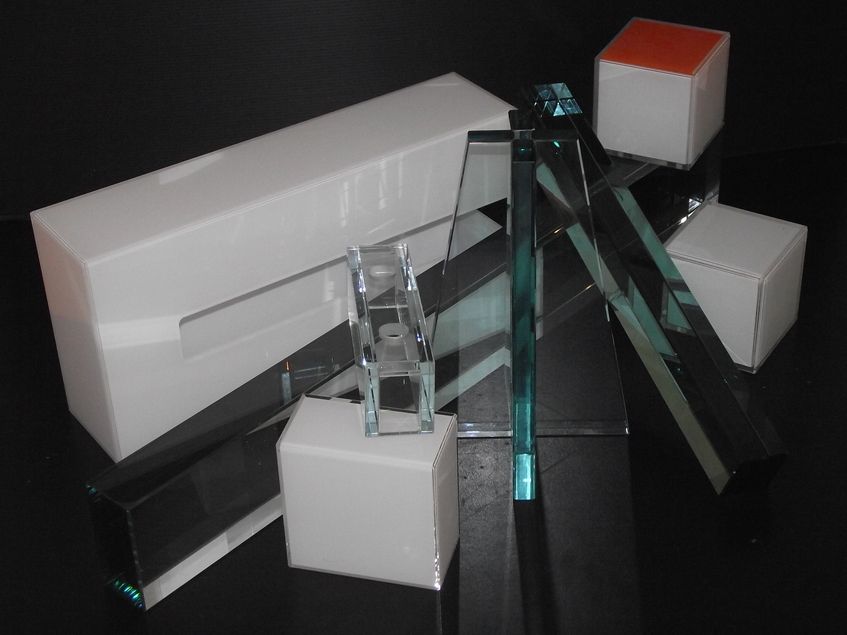

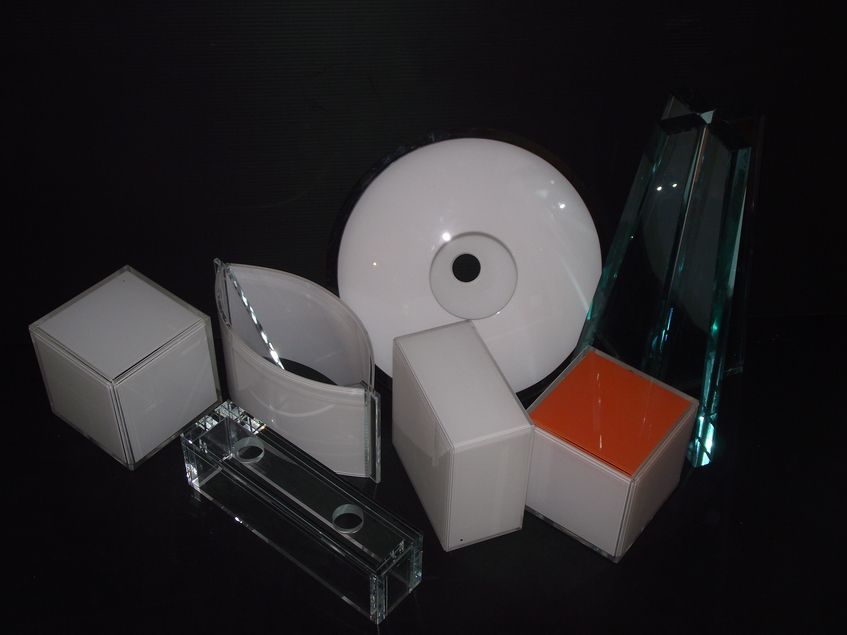

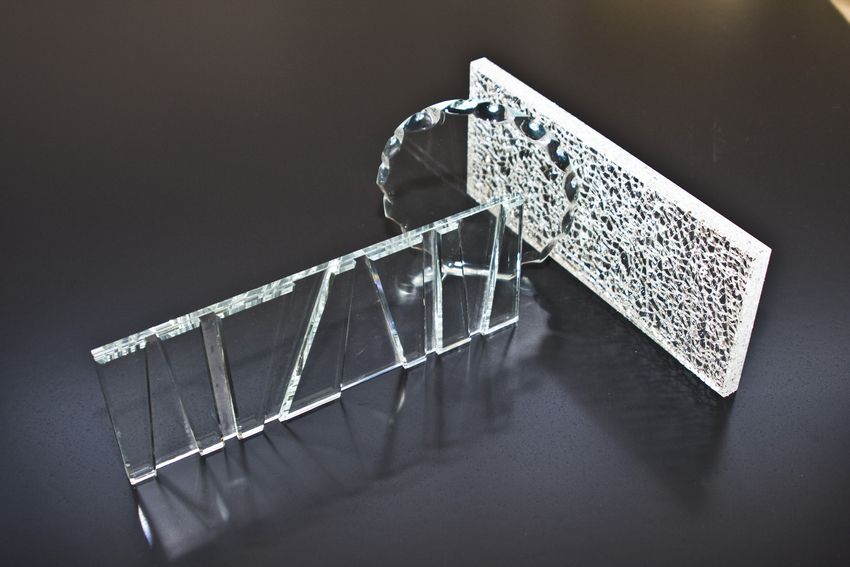

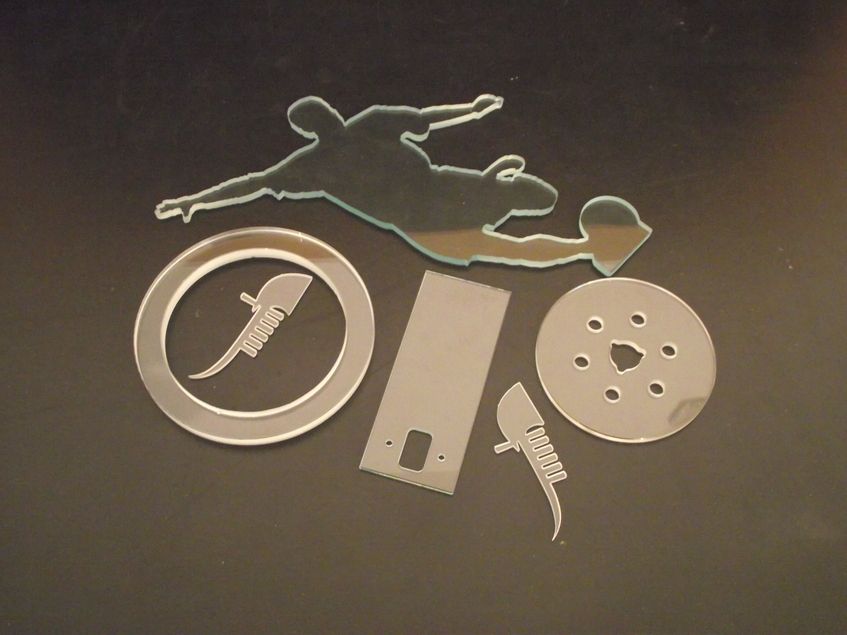

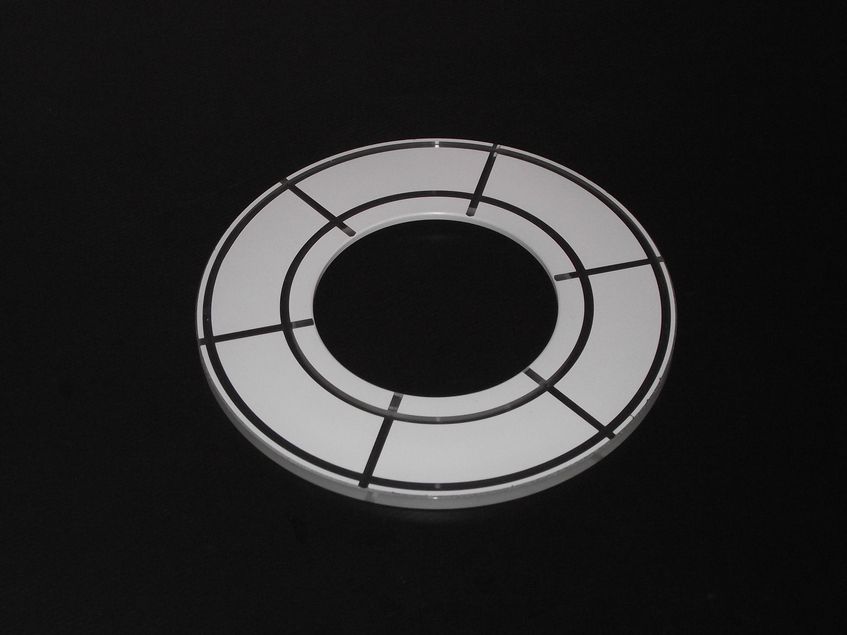

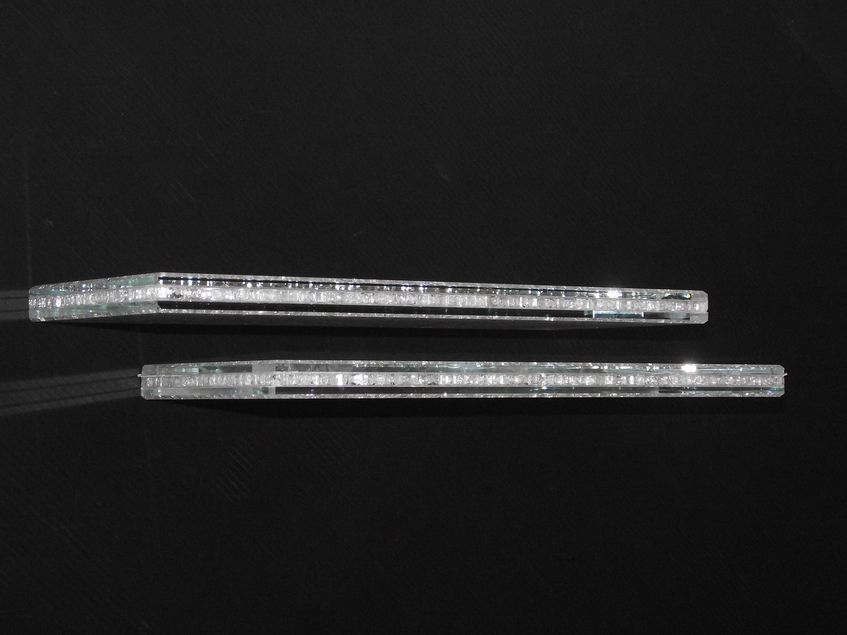

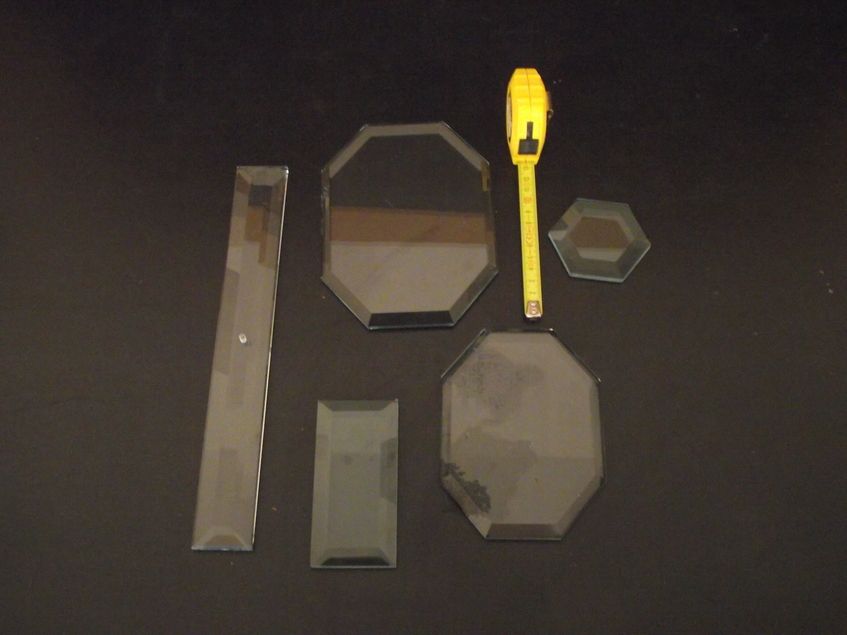

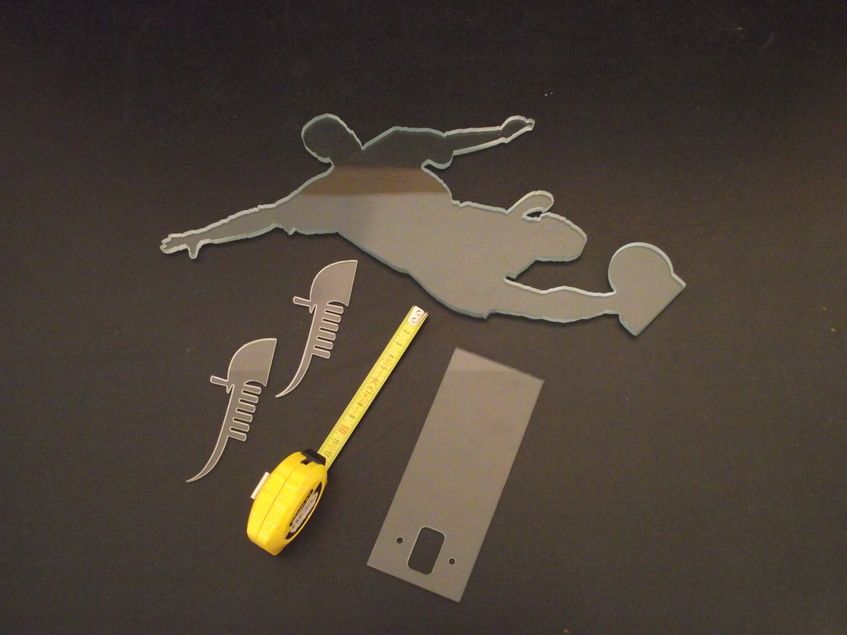

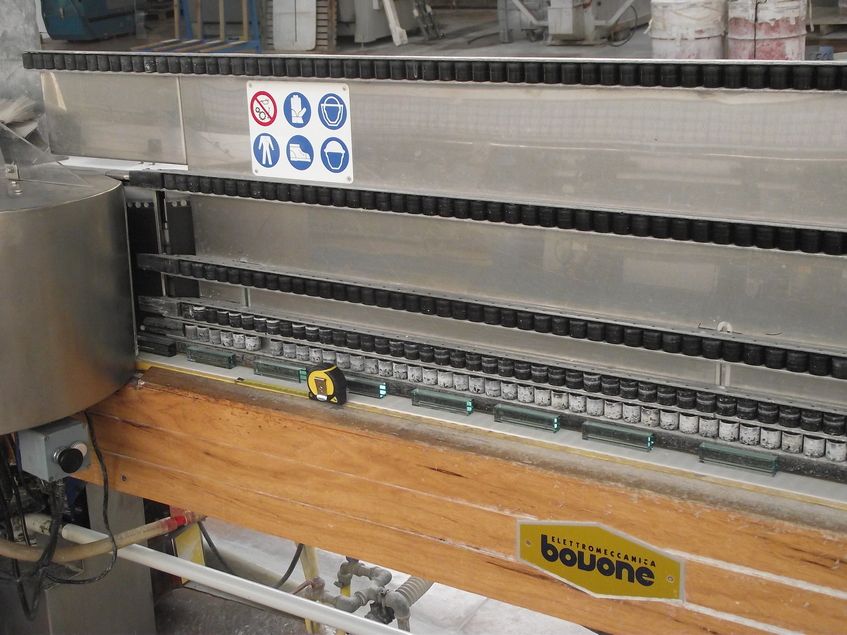

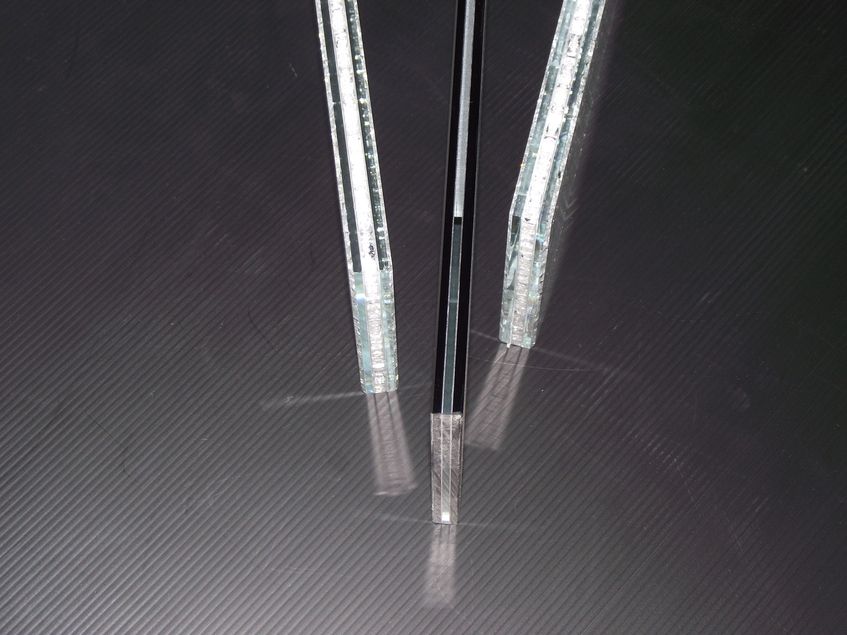

Una volta raffreddato, il vetro float viene sottoposto a processi di taglio, levigatura e tempera per ottenere le dimensioni e le caratteristiche specifiche richieste per l'applicazione finale.

A quale temperatura si effettua la ricottura delle lastre float?

La ricottura delle lastre float viene effettuata a una temperatura di solito compresa tra i 600°C e i 650°C. Questo processo termico mira a ridurre le tensioni interne nel vetro e a migliorarne la stabilità, la resistenza e la qualità ottica. Durante la ricottura, il vetro viene riscaldato gradualmente a una temperatura specifica e successivamente raffreddato lentamente in modo controllato per ridurre le tensioni residue che potrebbero essere state introdotte durante il processo di produzione. La ricottura è una fase importante nella lavorazione del vetro float per garantire la sua durabilità e affidabilità.

Le caratteristiche del vetro float

Il vetro float ha tante caratteristiche che lo rendono una scelta affidabile e versatile per molte applicazioni, soddisfacendo le esigenze estetiche, funzionali e di sicurezza di numerosi settori industriali e commerciali.

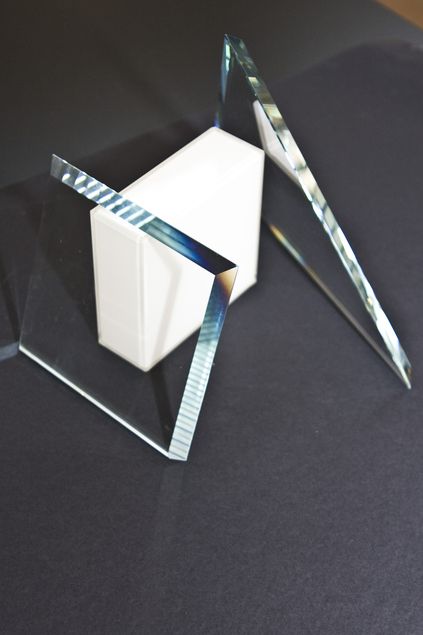

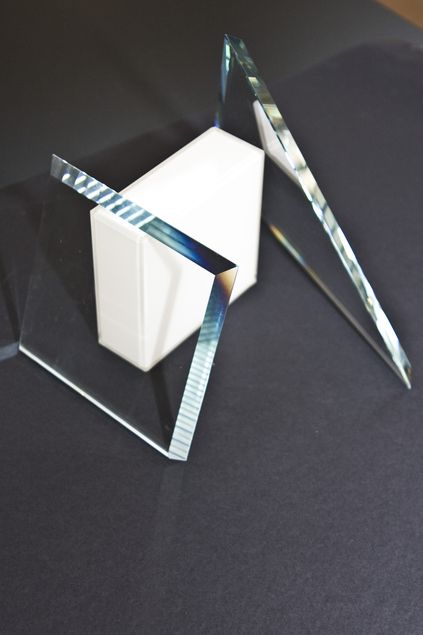

- Il vetro float ha una superficie piatta e levigata, priva di irregolarità o ondulazioni, garantendo una finitura di alta qualità.

- Grazie al processo di galleggiamento, il vetro float viene prodotto con uno spessore uniforme su tutta la lastra, offrendo una consistenza omogenea e una migliore estetica.

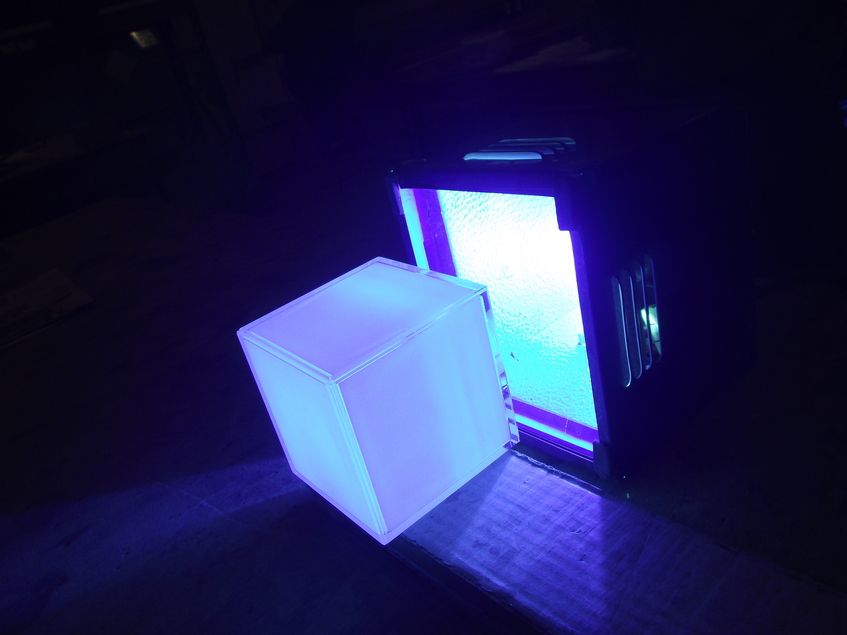

- Il vetro float garantisce una trasmissione della luce ottimale e una chiarezza visiva senza distorsioni, consentendo la massima luminosità e la migliore visione attraverso il vetro.

- Nonostante la sua sottigliezza, il vetro float è sorprendentemente resistente agli urti e alla pressione, offrendo una maggiore durata e sicurezza.

- Il metodo float rende il vetro malleabile, facile da tagliare e levigare

- Questo tipo di vetro è altamente resistente agli agenti chimici, rendendolo adatto per l'uso in ambienti corrosivi.

- Un aspetto sempre più importante è l’efficienza energetica che con l’utilizzo di un vetro float può essere ulteriormente migliorato.

Con le sue caratteristiche distintive, tra cui la superficie liscia, lo spessore uniforme e l'eccellente qualità ottica, il float è un vetro in gradi di offrire molteplici vantaggi per una vasta gamma di settori e applicazioni.

Contattaci oggi stesso per scoprire come questo vetro può trasformare i tuoi progetti in realtà. Saremo lieti di fornirti ulteriori informazioni, rispondere alle tue domande e fornirti un preventivo personalizzato. La nostra esperienza pluriennale ci permette di offrire soluzioni personalizzate in base alle tue esigenze specifiche. Affidati a Vetromarca per la qualità, l'affidabilità e la bellezza del vetro float su misura.